發布時間:2025-07-19 瀏覽量:580

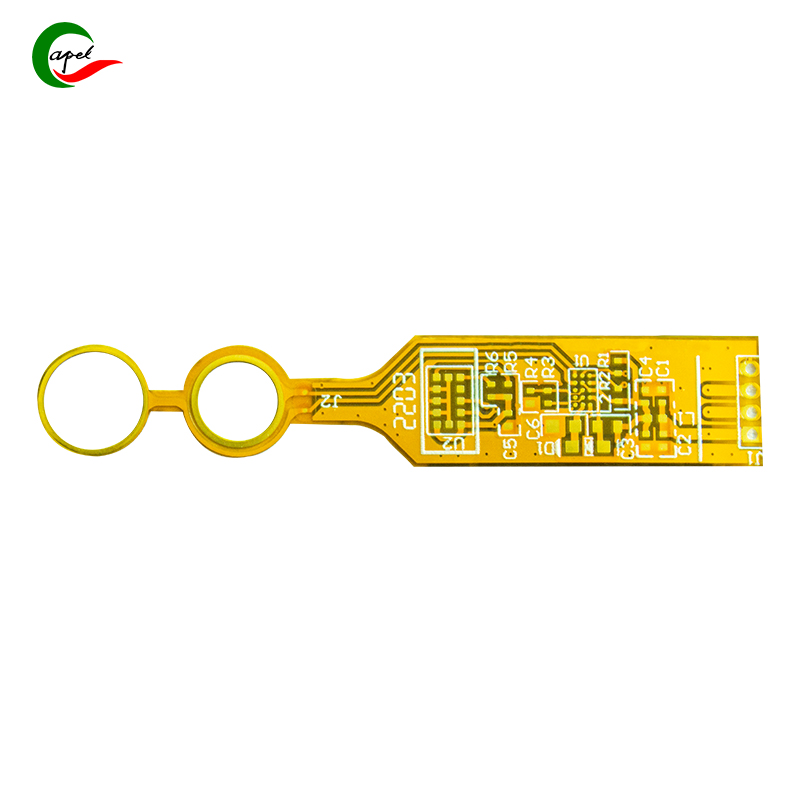

在追求電子設備輕薄化、可彎曲化的大潮中,FPC柔性線路板扮演著關鍵角色。其制造工藝的選擇直接影響著性能、可靠性和成本。其中,高密度互連(HDI)工藝和傳統通孔(Through-Hole)工藝是兩種主流的互連技術,它們在FPC制造中展現出顯著不同的特性和應用價值。

互連結構與布線密度:

通孔工藝: 這是基礎的互連方式。在FPC制造中,鉆孔(機械鉆或激光鉆)貫穿所有柔性基材層,形成孔壁金屬化(沉銅、電鍍)的通孔,實現層間電氣連接。其特點是結構直觀,連接穩固。但受限于鉆孔精度和焊盤大小,布線密度相對較低,線路和焊盤需要預留更多空間給過孔和環圈。

HDI工藝: 其核心在于使用微孔技術(主要是激光鉆孔),特別是盲孔(連接外層和內層,但不貫穿整個板)和埋孔(僅連接內層之間)。這使得布線可以在更小的空間內進行,極大地提升了布線密度。在多層FPC中,HDI允許更精細的走線和更小的焊盤間距,滿足高集成度芯片(如手機處理器、攝像頭模組)的互連需求。

制造工藝復雜度與精度要求:

通孔工藝: 工藝流程相對成熟穩定,主要包括鉆孔、孔金屬化、圖形轉移、蝕刻等。雖然FPC基材薄軟帶來定位和加工挑戰,但整體工藝步驟對設備精度的要求相對HDI工藝低一些。

HDI工藝: 工藝復雜度和精度要求顯著提高。關鍵在于:

微孔加工: 需要高精度的激光鉆孔設備(如UV激光)來加工微小孔徑(遠小于機械鉆能力)的盲埋孔。對激光能量、聚焦控制要求極高,以免損傷柔性基材。

層間對位: 多次層壓和激光鉆孔要求極高的層間對位精度。FPC材料易伸縮變形,這對制造過程中的尺寸穩定性和定位系統提出了嚴峻挑戰。

孔金屬化: 對微小深寬比的盲孔進行可靠的電鍍填孔或孔壁金屬化,技術難度更大,需要更精細的化學藥水和工藝控制。

疊層結構: 通常涉及更多的層壓次數和更薄的介質材料(如半固化片或涂覆膠)。

結構與彎折可靠性:

通孔工藝: 貫穿孔結構在FPC動態彎折區域是一個潛在的弱點。孔壁在反復彎折應力下更容易出現微裂紋,終可能導致電氣連接失效。因此,通孔應盡量避免設計在需要頻繁彎折的區域。

HDI工藝: 盲埋孔不貫穿整個板厚,在彎折區域具有潛在優勢。特別是埋孔,完全埋在內層,不受外層彎折應力的直接影響,提高了該區域的可靠性。HDI技術允許將連接點放置在更不易受應力影響的區域。

通孔工藝適用場景:

成本敏感型產品: 工藝相對成熟,良率較高,制造成本通常低于HDI工藝。

布線密度要求不高: 如簡單的單/雙層FPC跳線、連接器轉接板、部分汽車電子線束等。

連接器、大電流區域: 通孔結構本身機械強度較好,且孔內可填充更多銅,有利于承載大電流和增強連接器焊點的機械強度。

對動態彎折要求不高的區域: 靜態安裝或彎折次數少的部位。

HDI工藝適用場景:

高集成度、小型化設備: 智能手機、折疊屏手機轉軸區、TWS耳機、智能手表、高像素攝像頭模組等。這些設備內部空間極其有限,FPC需要承載密集的線路和微小元器件,HDI是實現高密度布線的[敏感詞]選擇。

高頻高速信號傳輸: HDI結構可以減少過孔stub(殘樁)效應,優化信號路徑,有利于提升高頻信號的完整性和傳輸速率。

多層復雜FPC/Rigid-Flex: 在層數較多(如4層以上)的柔性板或剛柔結合板中,HDI是解決布線空間不足、實現復雜互連的關鍵。

需要高可靠性的動態彎折區域: 利用盲埋孔避開應力集中點,提升彎折壽命(如折疊屏的鉸鏈區域FPC)。

在FPC柔性線路板的制造中,HDI工藝和通孔工藝并非相互排斥,而是根據產品需求互補共存:

通孔工藝 以其成熟穩定、成本相對可控、連接強度好的特點,在布線密度要求不高、成本敏感或需要承載大電流/強連接的部位(如連接器區域)依然具有重要價值。

HDI工藝 則代表了高密度互連、小型化集成和高頻性能的方向,是滿足現代消費電子、通訊設備[敏感詞]空間和性能需求的必然選擇,但其制造難度、精度要求和成本也相應更高。

工程師在設計FPC時,必須綜合權衡產品的功能需求(信號密度、頻率、電流)、空間限制(尺寸、厚度)、動態彎折要求、可靠性目標以及成本預算,在板的不同區域審慎選擇合適的互連工藝,才能打造出性能卓越、穩定可靠的柔性線路板。