發布時間:2025-05-19 瀏覽量:905

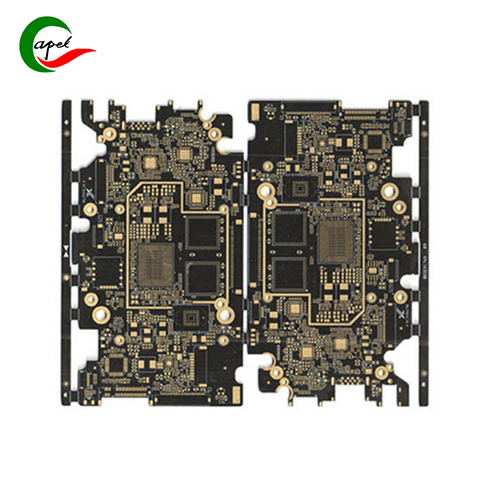

HDI 線路板阻焊油墨印刷旨在保護線路、防止短路并提升可焊性,但在實際生產中常因材料、工藝和設備等因素出現各類問題。這些問題不僅影響線路板外觀,還可能對其電氣性能和可靠性造成損害,需深入剖析根源以保障生產質量。

油墨厚度不均是常見問題之一。在印刷過程中,刮刀壓力、速度和角度若控制不當,會導致油墨在板面分布不均。當刮刀壓力過大時,油墨被過度擠壓,部分區域油墨過薄,難以形成有效保護;壓力過小則油墨轉移量不足,同樣無法均勻覆蓋線路。刮刀速度過快,油墨無法充分填充網版鏤空部分,易產生露銅現象;速度過慢則會使油墨堆積,造成局部厚度超標。此外,網版目數選擇不合適或網版老化變形,也會干擾油墨的均勻轉移,致使板面油墨厚度參差不齊,影響阻焊效果。

氣泡與針孔問題也頻繁出現。一方面,阻焊油墨在儲存和攪拌過程中容易卷入空氣,若未進行充分消泡處理直接印刷,油墨中的氣泡在固化過程中殘留,形成針孔。另一方面,線路板表面清潔不到位,存在灰塵、油污或水分等雜質,會阻礙油墨與板面的緊密貼合,在油墨固化時產生氣泡。而且,油墨固化工藝參數設置不合理,如升溫速度過快,油墨內部氣體來不及逸出,也會導致氣泡和針孔產生,這些缺陷會使線路暴露,增加短路風險。

阻焊油墨附著力不足同樣困擾生產。線路板表面前處理不徹底是主因,若除油、微蝕等工序未能有效去除氧化層和雜質,油墨與銅面的結合力會大幅下降。此外,油墨自身性能不佳,如樹脂成分比例不當、固化劑失效等,會影響固化后的附著力。固化過程中溫度和時間控制不當,油墨未完全固化,也容易出現脫落現象。附著力不足的阻焊層在后續焊接、清洗等工序中易發生剝落,無法為線路提供持續保護。

印刷偏移與對位不準也是生產中不容忽視的問題。這主要源于印刷設備的定位精度不足,或網版與線路板之間的對位出現偏差。HDI 線路板線路密集、焊盤精細,微小的印刷偏移就可能覆蓋焊盤,影響元件焊接;若偏移導致線路未被有效覆蓋,則會降低線路板的絕緣性能和可靠性。同時,線路板在印刷過程中固定不牢,發生位移,也會造成印刷圖案與線路板實際位置不符。

HDI 線路板阻焊油墨印刷中的常見問題涉及材料、工藝、設備等多個環節。只有深入分析各問題產生的原因,從油墨性能優化、工藝參數精準控制、設備維護校準等方面入手,才能有效提升印刷質量,保障 HDI 線路板的品質與性能。