發布時間:2025-06-26 瀏覽量:931

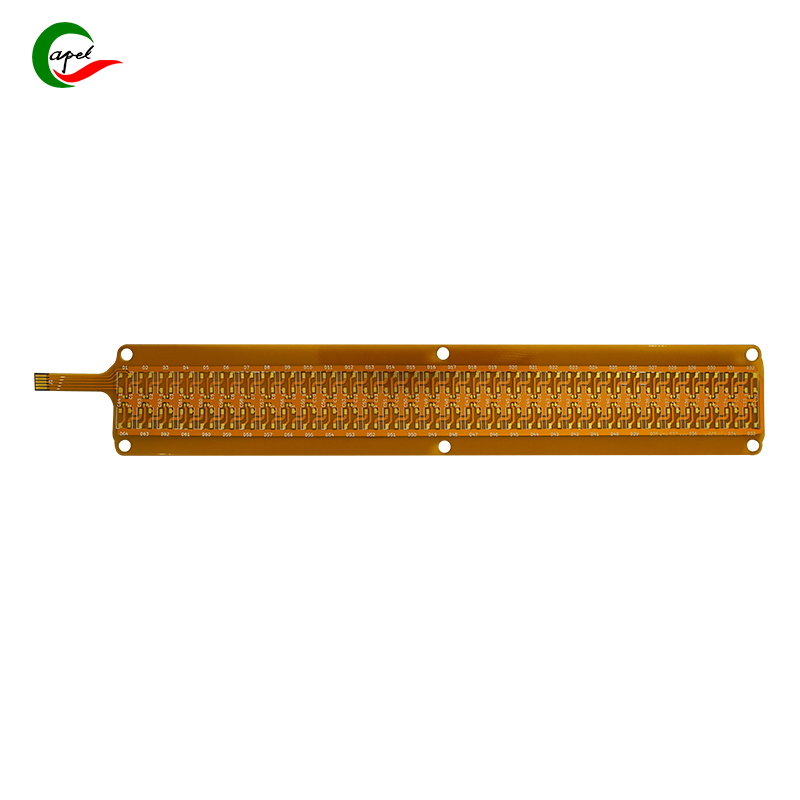

FPC 軟板保護膜貼合無皺褶是保障軟板性能和使用壽命的重要環節。保護膜能夠保護 FPC 軟板的線路免受機械損傷、灰塵污染和化學腐蝕,而無皺褶的貼合狀態不僅確保保護膜充分發揮防護功能,還能避免因皺褶導致的局部應力集中,防止線路斷裂或短路,保證軟板在復雜使用環境下穩定運行。

材料選擇是實現無皺褶貼合的基礎。保護膜的材質需具備良好的柔韌性、延展性和貼合性。常見的聚酰亞胺(PI)保護膜具有優異的耐溫性和機械性能,在貼合過程中能適應 FPC 軟板的彎曲變形而不產生皺褶;聚酯(PET)保護膜則以其較高的透明度和適中的成本,在對性能要求不[敏感詞]的場景中廣泛應用。同時,保護膜的膠層性能也至關重要,合適的膠粘劑需具備初粘性和持粘性的平衡,既能在貼合瞬間快速附著,又能在后續使用中保持穩定,避免因膠水流動性差導致貼合不緊密或因粘性過強拉扯軟板產生皺褶。

精準的工藝控制是達成無皺褶貼合的關鍵。在貼合前,FPC 軟板和保護膜表面需進行嚴格清潔,去除灰塵、油污等雜質,確保表面潔凈,否則雜質會阻礙保護膜與軟板的緊密貼合,形成氣泡或皺褶。貼合過程中,溫度、壓力和速度的協同調控尤為重要。適當提高貼合溫度能夠降低膠粘劑的粘度,使其更易流動并填充微小間隙,減少皺褶產生;但溫度過高會導致保護膜變形,因此需精準控制在合適區間。施加均勻的壓力能使保護膜與軟板充分接觸,避免局部貼合不良,而壓力不均則可能導致部分區域未貼合或產生皺褶。貼合速度過快會使空氣來不及排出,形成氣泡進而引發皺褶,所以需根據保護膜和軟板的特性,合理調整貼合速度,保證空氣順暢排出。

先進的設備與貼合技術為無皺褶貼合提供有力支持。真空貼合設備通過抽真空排除空氣,能夠有效減少氣泡和皺褶的產生,在貼合大尺寸或復雜形狀的 FPC 軟板時優勢明顯。輥壓貼合設備則利用輥輪的滾動施加壓力,使保護膜逐步貼合軟板,通過控制輥輪的壓力分布和轉速,可實現均勻貼合。此外,預拉伸貼合技術通過在貼合前對保護膜進行適度拉伸,使其在貼合過程中更好地適應軟板的形狀變化,進一步降低皺褶風險。

質量檢測與過程監控是避免皺褶問題的保障措施。在貼合過程中,實時的視覺檢測系統可通過攝像頭捕捉貼合畫面,利用圖像識別算法及時發現微小皺褶或氣泡,并反饋給控制系統進行調整。貼合完成后,通過人工目檢或自動化檢測設備對保護膜的貼合狀態進行全面檢查,對于存在皺褶的產品及時返工處理,確保出廠的 FPC 軟板保護膜貼合質量達標。

FPC 軟板保護膜無皺褶貼合依賴于材料特性、工藝控制、設備技術和質量檢測的協同作用。只有從選材到生產的各個環節嚴格把控,才能實現保護膜與 FPC 軟板的完美貼合,為軟板提供可靠防護,滿足電子設備對可靠性和穩定性的高要求。